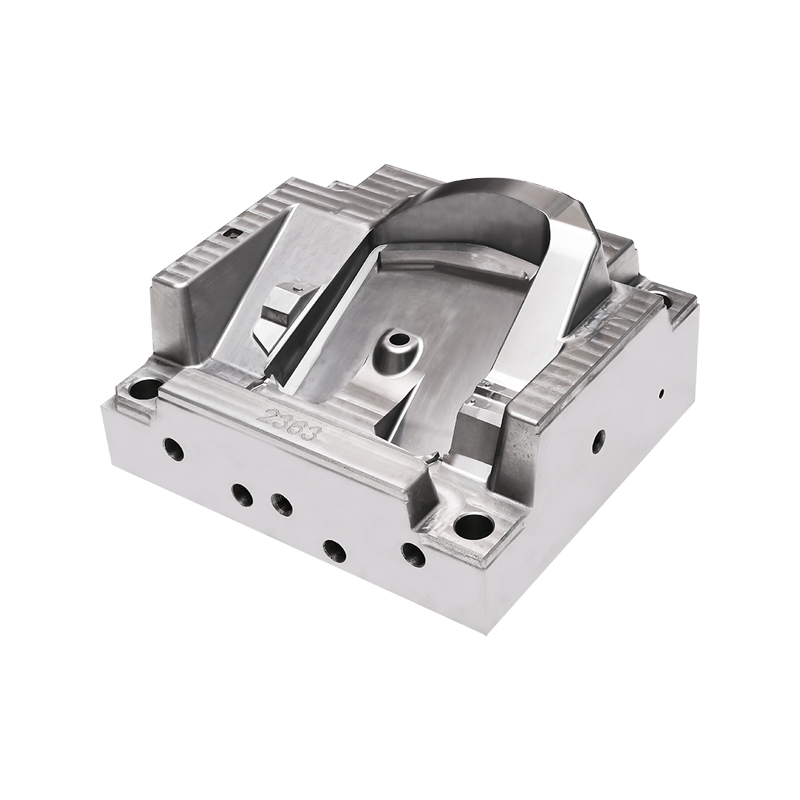

Продажа автомобильная пластиковая инъекция автомобиля.

Неустанное стремление автомобильной промышленности к эффективности, точности и устойчивости Автомобильная часть плесени S в основе современного производства. По мере того, как транспортные средства развиваются, чтобы соответствовать более строгим стандартам выбросов и потребительских требований для легких, долговечных компонентов, материалы, используемые в формах автомобильных деталей, стали критическим направлением. В этой статье рассматриваются традиционные и появляющиеся материалы в производстве автомобильной части плесени, подчеркивая их влияние на долговечность, экономическую эффективность и экологические показатели.

Традиционные материалы в автомобильной части производства плесени

В течение десятилетий стальные сплавы доминировали в производстве плесени автомобилей из -за их непревзойденной прочности и теплостойкости. Инструментальные стали, такие как H13 и P20, широко используются для процессов вымирают и инъекционного литья под высоким давлением. Эти материалы преуспевают в скрытом повторяющемся термическом циклировании и механическом напряжении, что делает их идеальными для производства блоков двигателя, корпусов трансмиссии и структурных компонентов. Тем не менее, формы автомобилей на основе стальной основы поставляются с недостатками: расширенное время обработки, высокое энергопотребление во время термической обработки и значительный вес, что усложняет обработку и установку.

Алюминиевые сплавы стали легкой альтернативой, особенно для производства объема с низким и средним. Теплопроводность алюминия уменьшает время охлаждения в литье под давлением, ускоряющее время цикла. Автомобильные детали, изготовленные из сплавов, таких как 7075 или 6061, легче в машине, снижая первоначальные затраты. Тем не менее, более низкая твердость алюминия ограничивает его использование в приложениях с высоким содержанием износа, требуя частого обслуживания или замены.

Пластмасс, хотя и менее распространенные, обнаружили нишевые роли в прототипировании или краткосрочной формы для автомобилей. Материалы, такие как эпоксидные смолы или полиуретан высокой плотности, предлагают быстрые решения для инструментов для проверки концепции. Хотя рентабельные и легкие, пластиковые формы не имеют достойности, необходимой для массового производства, ограничивая их полезность в автомобильном секторе.

Прорывные материалы революционизируют Автомобильная часть плесени Дизайн

Последние достижения в области материальной науки учитывают ограничения традиционных вариантов. Высокопрочные сплавы, такие как мариструация стали, сочетают в себе жесткость обычной стали с повышенной коррозионной стойкостью и размерной стабильностью. Для форм для автомобилей это переводится как срок службы - до 300 000 циклов без значительного износа - и сокращения времени простоя для ремонта. Немецкий автопроизводитель BMW недавно сообщил о 40% улучшении долговечности плесени после принятия Maruage Steel для сложных компонентов нижнего тела.

Композитные материалы-это еще один переломный человек. Углеродные полимеры (CFR) и керамические металлические гибриды интегрируются в формы для автомобилей для оптимизации теплового управления. Например, формы CFR Внедрение Toyota керамических форм для корпуса аккумулятора сократило потребление энергии на 18%, что соответствует стремлению отрасли к углеродному нейтральности.

Аддитивное производство имеет дальнейшие расширенные возможности. Трехмерные автомобильные детали с использованием связующего струя или прямого металлического лазерного спекания (DML) позволяют создавать сложные охлаждающие каналы, которые традиционные методы не могут достичь. Эти конформные пути охлаждения обеспечивают равномерное распределение температуры, сводя к минимуму деформацию в таких компонентах, как панели приборной панели. General Motors недавно снизил скорости складок на 25%, используя 3D-печатные формы с оптимизированной геометрией.

Баланс производительности и устойчивости

Материальные инновации - это не только долговечность, а также о экологической ответственности. Сдвиг в сторону переработанных инструментов и биологических полимеров для форм автомобильных деталей отражает этот двойной фокус. Например, Thyssenkrupp теперь предлагает стальные сплавы, содержащие 30% переработанного контента для применения плесени, сокращая выбросы CO2 на 15% на тонну. Между тем, биокомпозиты, полученные из льняных или конопляных волокон, испытывают на формы с низким уровнем стресса, предлагая биоразлагаемую альтернативу без ущерба для структурной целостности.

Тематическое исследование: Формол компонента электромобиля (EV)

Повышение EVS имеет усилительные требования для форм для автомобилей, способных обрабатывать новые материалы, такие как кремниевые алюминиевые сплавы для корпусов двигателя или пожарных полимеров для оболочек аккумулятора. Гигафактории Tesla используют формы модульных автомобильных деталей, изготовленных из суперсплавы на основе никеля, чтобы противостоять температуре производства модуля батареи. Эти плесени поддерживают более быстрые смены, приспосабливая к быстрому дизайну итерациям, присущим разработке EV.

Дорога впереди: интеллектуальные материалы и цифровая интеграция

С нетерпением ждем, что материалы для плесени автомобиля будут все чаще включать в себя «умные» функции. Сплавы с помощью формы, которые самостоятельно разрабатываются в процессе самостоятельного ремонта во время циклов нагревания, потенциально устраняют незапланированное обслуживание. Датчики, встроенные в формы, могут обеспечить данные в реальном времени о распределении напряжений, что обеспечивает прогнозное обслуживание. Такие компании, как Siemens, пилотируют платформы, управляемые AI, которые анализируют эти данные, чтобы рекомендовать обновления материалов или настройки проектирования, что еще больше размывает грань между физическим и цифровым производством.

От стали до композитов, эволюция материалов для форм для автомобилей отражает более широкую трансформацию автомобильной промышленности. Поскольку производители ориентируются на проблемы электрификации, легких и циркулярных экономических целей, материальный выбор останется ключевым. Инновации в высокопрочных сплавах, композитах и аддитивном производстве не просто продлевают срок службы плесени-они переопределяют то, что возможно в автомобильном производстве. Для инженеров автомобильной части плесени в будущем заключается в том, чтобы охватить эти материалы, сбалансируя стоимость, производительность и планетарное управление.

Будь то создание сложной компонент передач или гладкая панель кузова EV, скромная автомобильная деталь продолжается, чтобы доказать свою незаменимость - один инновационный материал за раз.

English

English 中文简体

中文简体 русский

русский Español

Español